目前苏州工业园区的污水管网覆盖率及污水集中处理率均达到了100%,出厂水的合格率也达到了100%。然而污水处理厂在污水处理过程中,会产生大量的污泥,这些污泥含有有毒有害物质和病原体。如何有效安全处置,日益引起政府环保部门的高度重视,以解决可能引发环境危机的隐患,并争取在合理化处置的同时实现良好的减 排效果和循环经济的尝试。

1 园区污泥现状及危害

目前园区污水处理厂每天的污水处理量平 均为20 万t ,约产生200t 污泥,由于一直没有 找到合适的处置方式,大部分自建厂以来就临 时堆放在厂内的发展用地上,数量已达1 5 万t 。 预测未来5 年内,如不能建立及时安全处置污泥 的方法和机制,污泥量将持续增加到65.52 万t 。

在污水处理过程中,污水中的污染物通过 细菌吸收,细菌和矿物颗粒表面吸附,以及同 一些无机盐的共沉淀等多种途径,绝大部分转 变为污泥,污水的净化程度越高,污泥的生成 量也越大。而且污泥中含有病原微生物,使大 量的有机污染物质在很短的时间内,就会变成 腐败恶臭的物质。作为工业集中区,污泥中不 仅富集以上各类生活污染物,更有大量的工业 污染物,尤其是电子行业所产生的重金属。因 此,园区污水处理厂所产生的污泥,其污染物 成分更复杂,危害性更高。

2 污泥治理的方向

行业内目前对污泥处置的原则是减量化、 无害化和稳定化。国内外对城市污水处理厂污 泥的处理和处置,归纳起来主要有以下五种技 术,即卫生填埋、土地利用、干化、焚烧和投海。

(1 )卫生填埋需要解决污泥渗液的防渗和 污泥发酵产生的甲烷气体的安全处置,环境要 求和技术要求非常高。研究表明,国内采用卫 生填埋方式进行污泥处置的项目,均无法达到 标准要求,要按照标准进行卫生填埋,代价十 分昂贵,且须占用大量宝贵的土地资源。

(2 )土地利用就是把污泥经过发酵后做成 农用肥,但需解决发酵气体的二次污染、安全、 肥料的出路(园区生活污水量少,污泥的肥力不 高)及大量土地的占用(百t 污泥需占地20 亩)。

(3 )投海方式已被联合国环境署禁止。

(4 )焚烧可利用污泥中丰富的生物能来发 电并使污泥达到最大程度的减容。焚烧法能满足越来越严格的环境要求和充分处理不适宜于 资源化利用的部分污泥,焚烧过程中所有的病 菌、病原体均被彻底杀灭,有毒有害的有机残 余物被氧化分解。焚烧灰可用作生产水泥和道 路用料的原料,使重金属被固定在混凝土中而 避免其重新进入环境,目前应用最广的焚烧设 备是流化床焚烧炉。

(5 )干化是利用热能将污泥烘干。干化后 的污泥呈颗粒或粉末状,体积仅为原来的1 / 5 ~1 / 4 ,热干化过程的高温灭菌作用很彻底, 产品可完全达到卫生指标并使污泥性能全面改 善,产品可作替代能源也可土地利用。

3 热干化技术的可行性分析

3.1 现有基础设施配套优势

苏州工业园区蓝天燃气热电有限公司作为 苏州工业园区基础设施提供商,肩负着向园区 集中供热的重任,为适应园区快速发展的需要, 公司机组设备选型上充分考虑远期供热负荷的 增长,机组设计供热能力为200t/h ,而由于目 前实际供热负荷仅为3 0 ~5 0 t / h ,迅速开拓现 有企业周边的供热市场,实现机组由现有低供 热负荷向相对有利的供热负荷顺利过渡,是保 证企业可持续发展的必由之路。

同属园区基础设施供应商的清源水业,负 责区内生活用水的提供和工业与生活污水的处 理,其下属的污水处理厂与我司眦邻,生产厂 区间的距离不足1km,日处理污水量20 万t,生 成80% 含水率污泥200t;经过近3 年多的运行, 由于生成的污泥一直未能寻求出较为妥当的处 置方式,导致厂区内污泥堆积量已达1 5 万t 。

现有国际前沿的污泥处置措施中,对含水 率7 0 % 的湿污泥采用干燥减量化,为最行之有 效的处置方式,而采用以蒸汽作为干燥剂对湿 污泥进行干燥,具有系统结构简单(省去污水 处理厂自身制备干燥剂的复杂系统)、一次性投 资省和操作便利等优势。处理每吨污泥约需蒸 汽0 . 8 5 t ,每天可消耗蒸汽1 7 0 t ,一年需蒸汽 近5 万t 。此外,经干化设备形成的凝结水,可 通过管道回至电厂,予以回收利用。

按照上述设想方案,可将清源水业污水处 理厂污泥采用集中供热蒸汽进行干化减排,达 到热电联供与污泥干化的完善结合,实现了污 泥干化系统从简单接收二次能源—污泥干化利 用—干燥冷凝水和余热的回收,达到了节能、减 排双重功效。通过污泥的热干化,能有效地将园 区两大基础设施供应商紧密地联系起来,实现企 业间的互惠互利,为两家企业迅速解决目前问题 提供可能,亦能达到两家企业的可持续发展。

3.2 污泥工业蒸汽热干化工艺的实现途径

3.2.1 污泥热干化工艺的必要性

污水厂出来的污泥具有很强的流动性,这 是因为其含水率很高,一般在75%~85%。根据 分析,污泥与水分子的结合非常紧密,并具有 不同的相态,具体分为:自由态水,可经重力 沉淀和机械作用去除;物理性结合水,须更多 能量去除,如:毛细管/ 间隙水、胶态/ 表面 吸附水;化学性结合水,只有打破化学键才能 去除,被称为“平衡水”,如:细胞内的水、分 子水。依据现有污水处理的工艺,利用板框式 压缩机可将自由态水去除, 将污泥水分降至 7 0 % 以下;但是,对于物理性结合水和化学性 结合水,无法通过污水处理设备进行消除,造 成泥污综合利用的瓶颈。因此,大力推广污泥 的热干化、减量化工艺尤显重要和必要。

3.2.2 蒸汽热干化工艺简介

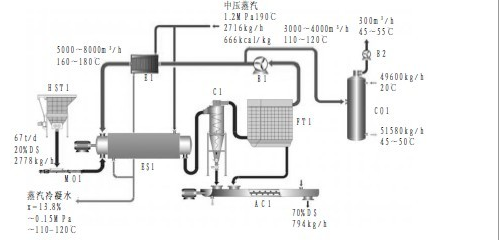

如图1 ,污泥的蒸汽热干化技术采用以工 业蒸汽为干燥介质,通过污泥干燥机将含水率 为7 0 % 的污泥经螺旋输送机(M01 )送达污泥 干燥机(ES1),来自工业用中压蒸汽将乏气(由 污泥干后形成的废气)加热至110℃,送入干燥 机(E S 1 )的入口,与入口污泥进行混合预热, 同时,在干燥机(ES1)筒体外壳内通入工业用 中压蒸汽,作为污泥干燥的主要热源,采用与 污泥逆流换热的方式进行热量传导,干燥后的 污泥与干燥过程中产生的乏气一起进入旋风分 离器(C 1 ),其中9 5 % 以上的干燥污泥在旋风 分离器(C 1 )中被分离,另外5 % 的污泥与乏 气在布袋除尘器(F T 1 )中被收集,并共同进 入螺旋输送AC1 输送出系统;被分离出的乏气, 一部分(约20%)进入下一轮污泥干燥循环,另 一部分(约80%)通过活性炭吸附器(CO1)除臭后排入大气。

图1 蒸汽热干化污泥工艺流程图

经干燥后的污泥含水分低于1 0 % ,体积缩 减为干燥前的2 0 % ,可利用热值增加2 . 5 倍; 干燥后的污泥,可作为燃煤电厂的混合燃料进 行利用,亦可作为农用有机肥袋装外销,进行 循环废物利用。

4 现有污泥蒸汽热干化系统的设计优化方案

4.1 系统优化设计的可能性

清源华衍水务有限公司由于邻近蓝天热电 有限公司,供热管网长度不足1 k m,按照电厂 供热蒸汽压力1.57MPa、温度270℃进行测算, 实际蒸汽压降为0.1MPa 、温降为1 0 ℃,通过 上述污泥干化工艺流程对工业蒸汽的需求(压 力:1.2MPa、温度:190℃),客观上存在供应 蒸汽参数与需求蒸汽参数不相匹配的现象。按 照常规热力系统的设计,为满足干燥系统的要 求,在蒸汽管道加装减温减压器,将供热蒸汽 参数由1.47MPa、260℃降至1.2MPa、190℃, 需消耗减温常温状态下的减温水占新蒸汽质量 流量5 . 5 5 % ,在经过热干化换热后,将以凝结 水(0 . 1 5 M P a 、1 1 0 ℃)排放。由此每小时将 有占输入总能量近0 . 8 7 % 热量被损耗,给系统 的经济运行带来不利的影响,并造成污泥治理 成本的增加。

4.2 系统优化设计方案

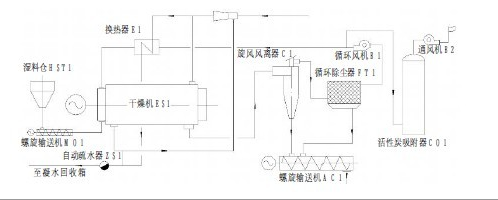

如图2 ,改进后的系统,在热干化蒸汽的 进口增加了射流增压装置(S L 1 ), 利用来自电 厂的新蒸汽(1.47MPa、290℃),借助于射流 增压装置(SL1)抽射经干燥机(ES1)换热冷 却后的低压蒸汽,生成符合干燥机入口要求的 中压蒸汽(1 . 2 M P a 、1 9 0 ℃),再进入换热器 (E1 )和干燥机(ES1);经换热器(E1 )和干 燥机(E S 1 )换热后形成汽水混合,一部分凝 结水通过自动疏水器排入凝结水回收器,返回 电厂作为热力系统的补给水,另一部分凝结水 与低压蒸汽在射流增压装置抽射的作用,再次 参与下一轮污泥热干化过程。

图2 蒸汽热干化污泥改进后的系统图

5 项目实施的经济效果测算

5.1 各测算指标的设定

依据清源华衍水务公司拟定中的泥干化设 备选型,结合该公司设备投产后的运行方式, 各项经济测算参数及能耗指标如下:

每t 污泥干化的蒸汽能耗A :9 7 0 k g / t

蒸汽购汽价格P :2 1 3 . 5 元/ t

除盐水价格M :3 . 0 元/ t

每小时处理污泥量Q :2 0 t / h

设备年运行小时H:7600h/a

5.2 改造后节能指标计算

年需消耗的新蒸汽量W = A˙Q˙H = 970/ 1000 × 20 × 7600 = 147440t

年减少除盐水量消耗C =W ˙5 . 5 5 % =147440 × 5.55% = 8183t

年节省新蒸汽消耗量K =W ˙0 . 8 7 %=147440 × 0.87% = 1282.7t

5.3 项目节能经济效果

年节约蒸汽购置费用D = K˙P = 1 2 8 2 . 7× 213.5 = 2 7 . 3 9 万元

年减少除盐水费用支出S = C˙M = 8183× 3 . 0 = 2 . 4 5 万元

年节约运行费用Z = D + S = 2 7 . 3 9 + 2 .45 = 29.84 万元

由此可见,通过本方案的设计优化,以清源华衍水务有限公司为例,年可节约运行费用 为2 9 . 8 4 万元。

暂无信息