回收资源与能源日益成为当今世界污水处理技术发展的重要方向。污水目前似乎已从昔日万人“嫌”的废弃物变成如今的众人“爱”聚宝盆。更甚之,有人还提出了对污水进行全元素回收的说辞,并将氮回收与磷回收相提并论,试图以直接元素回收或营养物回收的方式一并将氮、磷从污水中去除并回收,以实现污水脱氮和营养物人工循环的双重目标。国际上之所以要磷回收的一个重要原因是磷在自然界呈直线式流动,是从陆地(磷矿)向海洋不断运动的过程,日益枯竭的磷矿(不足100年的开采期限)最终流向大海而固封难取,单向流动、难以再生的磷资源着实给了人类永续生存之幻想一个下马威。

然而,氮与磷的本源和归宿截然不同。如图1所示,氮来源于大气,最终依靠氮循环依然回归大气。众所周知,大气成分中78%均为氮气(N2)成分,无论是氮的自然循环还是人工循环,从大气中被固定到植物或残留在土壤、水体中的氮最终都会藉硝化/反硝化、甚至是厌氧氨氧化(ANAMMOX)而回归大气。正因如此,大气中的氮才是名副其实“取之不尽用之不竭”的一种宏量营养物,无论人类怎样“折腾”也无消耗殆尽之虞。所以,氮回收并不具有与磷回收一样的资源急迫性。对此,是否需要从污水中技术回收氮?这需要详细分析其适用技术的经济性,在能耗方面的信息和数据,并与目前盛行的工业合成氮肥技术进行比较。否则,高成本回收的氮产品可能无“下家”愿意接受,甚至成为一种造成二次污染的新污染物。

为此,本研究试图通过对不同污水技术氮回收的经济性进行梳理与总结,并估算技术氮回收所创造的综合经济效益,并将之与传统工业合成氮肥相比较,以说明从污水中技术氮回收的经济可行性。

污水氮回收实际上是将不同存在形式氮元素进行技术处理/转移,最后将氮从污水中分离,达到脱氮并回收氮的双重目的。现今氮回收技术多种、多样、且各具特点,但从回收产品形式无外乎液态(含NH4+营养液)、气态(NH3)、固态(晶体,主要是各类氨化合物晶体)三种形式。本文即从回收这三种形式产品的技术入手,分析他们各自的技术、经济性。

图1 氮素自然与人工循环过程

1 液态回收——污水直接利用

液态回收氮的最简单形式便是污水直接用于农业灌溉,这也是中华民族五千年文明史对人类进化的最大生态贡献,被有识之士称之为“原生态文明”。其实,污水农灌不仅回收的是氮,其他营养元素磷/钾、氨基酸、植物激素等亦一并回收、利用。然而,这一原生态文明的做法在化肥大量使用的今天正在被农民逐渐抛弃,再加上卫生、农业部门的负面宣传和技术人员的私益,污水中存在的病原菌、重金属等成为阻碍污水农灌的借口和理论根据。

实际上,非工业废水介入的污水,特别是农村生活污水基本不存在重金属的问题;关于病原菌的问题,在原生态文明下的沤肥方法已能解决大部分病菌。否则,中国绝不可能成为目前的世界人口大国。其实,这种最简单的污水营养物利用形式之所以不被农民看好,主要是其施用作物的产量不高、只有环境效益而不具经济效益。因此,污水直接农灌这种无技术含量的方式显然不在本文讨论的范围。换句话说,以液态回收氮的似乎只有浓缩方式可行,如,沼气池残留的沼液、沼渣等,但施肥时需谨慎,否则过高浓度NH4+会在植物根区造成酸化、NH4+被微生物硝化转化为NO3-而进入地下水,形成污染。无论怎样,以液态形式回收氮的前景暗淡,一无技术、二无效益,亦常常被工程技术人员嘲讽。

2 气态回收—NH3

因此,研究人员将污水氮回收的视野转向气态回收,即,形成NH3后去生产氮肥,以减少工业合成氨的成本。其中,最具代表性的技术就是氨氮吹脱法。

氨氮吹脱法的基本原理就是反应式中NH3/ NH4+化学平衡。在中性pH或低温环境下,氨氮主要主要以NH4+形式存在,而在碱性或中高温环境中氨氮则以游离NH3的形式存在。据此,可以通过提高液体温度或pH的方式提高氨离解率,再通过曝空气或水蒸气等载气方式将形成的NH3与液体分离。被收集的混合气体富含NH3,可用于氮肥生产,亦可借助其他吸收剂转化为化工原料,如,(NH4)2SO4等而予以回收。图2显示了某养猪场污泥消化液利用氨氮吹脱法回收氨氮装置示意图。

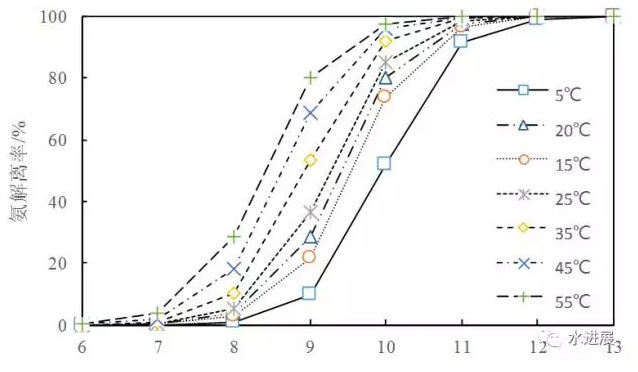

根据计算(过程见原文,此处省),当pH≥11、液体温度虽为5 ℃时,氨解离率达92%;但当pH=7时,即使温度上升至55 ℃,其解离率也仅为3.9%。所以,pH对氨氮吹效率影响最大,次要影响因素还有温度、气水比、氨氮浓度等。

图2 氨氮吹脱法回收猪场污泥消化液中氮工艺流程

图3 不同pH、温度下氨解离率变化趋势

实际城市污水略偏碱性。如果取pH=7.5、温度=20 ℃计算氨离解率,理论值仅为1.3%。这就注定工程应用时需要投加大量碱性试剂,以调节pH。图2显示,当pH由9.0上升到10.0时,氨离解率从28.6%一下窜升至80.1%。然而,此时药剂投加量增加近似10倍,会导致化学药剂成本过高。因此,在实践中一般只调节pH至9.0,然后再通过升温方式来提高氨解离率;温度从20 ℃提高到55 ℃,氨离解率亦可达80.2%。换句话说,以较低的电能消耗来弥补大量药剂投入的不足,尽可能节约氨离解率过程经济成本。然而,即使被离解出的游离态NH3仍需要空气或水蒸气吹脱才能逸散出来,在经过二次处理(吸收剂或工厂再生产)后方可成为肥料制作原料。

氨吹脱成本计算显示,在pH=9.0,30 ℃条件下,氨氮理论回收率约为40%(图2),NH3回收成本约为25±5.5元/kg N(以5 元/m3成本处理约500 mg NH4+-N/L高氨氮废水计算)。目前国内工业合成NH3的成本约为2 000元/t(2.4 元/kg N);对比显示,氨吹脱氮回收成本高于工业合成氨成本十多倍。况且,经过氨氮回收的污水仍需传统脱氮处理方能实现达标排放。氮回收虽可降低污水处理厂约60%氮负荷,但也未能显著降低污水处理厂处理脱氮运行成本。

况且,氨吹脱技术一般多用于高浓度NH4+废水处理,如,污泥消化上清液、垃圾渗滤液、尿素废水、石油污染废水等场合,并不适合氨氮浓度不高的城市污水。再者,在实际操作时,碱投加会导致时设备内壁水垢和底部沉渣现象,维护工作量大、易造成二次污染。回收后的产品(NH3)收集与保存亦较为困难,特别是仍需长距离运输至化工厂才能加以利用,这就会进一步增加回收成本,实际回收成本应至少是工业合成氨的20倍。

3 固态回收——含氮晶体

以气态——NH3形式回收污水中氮在技术上虽然成熟、可行,但10~20倍于工业合成氨的回收成本使其不具经济性。现阶段氨吹脱技术的经济成本似乎还很难大幅下降,这就需要探寻最后一种回收形式——固态回收,分析不同技术手段使NH4+和其他离子形成晶体而析出污水,然后直接或间接用作氮肥的经济性。

固态法回收污水中氮所涉及技术最简单的莫过于直接化学结晶法,其次则是利用离子交换技术吸附、解吸后结晶等方法,较为先进则有利用膜材料实现浓缩后再结晶以及在此基础上与外加电场结合的电渗析膜法。

3.1 化学结晶法

化学结晶法回收污水中氮元素是在特定反应器(如,流化床)中投加含金属离子的化学药剂,以实现NH4+形成金属盐化合物而从污水中以结晶形式沉淀、析出。以Mg2+盐为例,在中性、甚至偏酸性[20]条件下,Mg2+、NH4+、PO43-三种离子结合后以MgNH4PO4˙6H2O (MAP:鸟粪石) 形式形成结晶,如式(4)所示[20]。

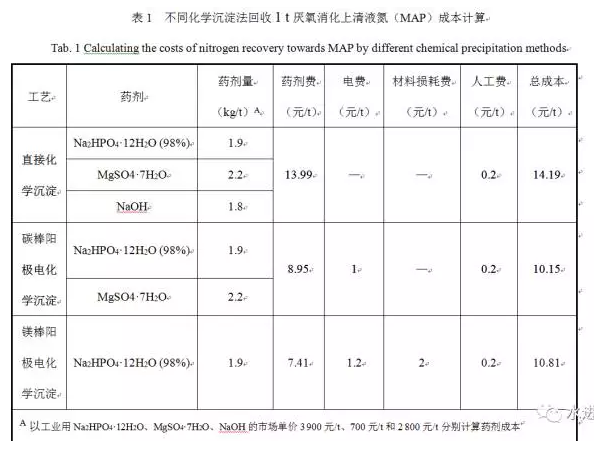

采用鸟粪石结晶方式回收氮受环境影响因素较大,pH、NH4+浓度、温度以及阳离子竞争(如Ca2+与Mg2+竞争)等。我们前期研究表明,获得较纯鸟粪石的pH并非大多文献述及的碱性条件,而是中性、甚至偏酸性(pH£7.5)环境[20]。中性以下的pH固然可以获得较为纯净的鸟粪石,但所需反应时间甚长,需要以催化方式(如,电化学沉积法[20])加速反应,这势必增加回收技术的复杂程度。事实上,鸟粪石回收主要针对磷的回收,氮只不过是顺带“夹裹”而已。即使是针对鸟粪石回收磷,如果采用电化学沉积这样的结晶法,其生产成本也是极高的。以回收鸟粪石为目的,处理并100%回收1 t NH4+浓度为106.1 mg N/L、PO43-浓度为37. 2 mg P/L厌氧消化上清液,不同工艺反应、回收成本计算见表1;折算后直接化学沉淀法成本约为163元/kg N,碳棒阳极电化学沉淀为117元/kg N,镁棒阳极电化学沉淀为124元/kg N。

目前,鸟粪石国际市场价格约为550 $/t MAP(P2O5含量29%,其中N含量为5.7%,折算为66元/kg N)。与表1计算相比,不论直接化学沉淀还是各种电化学沉淀,成本全在100元/kg N以上。显然,如以鸟粪石结晶法回收氮根本没有经济性可言。

再者,鸟粪石直接施用只是一种缓释肥,并不适合粮食类农作物施肥,只有再加工为磷肥才能发挥较大肥效。然而,磷矿石在化肥生产加工过程中通常使用热解和酸解方式,主要以提炼PO43-为目标,氮在这个分解过程往往是散失了,并不被刻意回收。因此,以鸟粪石形式回收氮实际上不仅成本高、而且在实际生产中并不会被利用。

3.2 离子交换法

离子交换法回收污水中的氮是利用强酸型阳离子交换树脂交换出水体中NH4+[22]或利用天然沸石对NH4+进行选择性吸附[23-25],最后解吸以实现对NH4+浓缩分离后而结晶。这种方法适宜应用于小水量、低浓度氨氮废水,但解吸后的高NH4+浓缩液仍需二次处理方可用于后续产品生产,易造成二次污染;况且,树脂再生操作也较为频繁,工艺管理复杂,相对化学沉淀法虽然减少反应过程对药剂的消耗,但运行成本依然较高。

以回收产物NH4NO3为例,其浓缩和分离过程成本约为17.2±2.0元/kg N [22, 25],再加上后续二次处理的成本,对比工业合成氨2.43元/kg N的低成本,离子交换法也不具经济可比性。

3.3 膜法

反渗透膜(RO)利用半透膜可对NH4+予以截留,通常需施以高于溶液渗透压的压力使溶剂透过半透膜,从而实现对NH4+浓缩、分离[26]。电渗析膜法(ED)是在外加直流电场的作用下,NH4+透过选择性离子交换膜,使其分离后再结晶;图4显示了采用电渗析膜法回收尿液中NH4+的装置示意图。

然而,无论哪种膜法均存在相同缺陷:都需要对原水进行较高程度预处理,以延缓膜堵塞、膜污染问题的发生。进言之,膜法所回收的产品品位低、产率低(单独RO系统浓缩液NH4+盐质量分数仅为8%[26],同步辅助ED系统质量分数可提高到12~13%),而且在运行中随欲回收NH4+浓度升高而导致所需压力或电场增强,造成能量额外消耗。再加上应对膜堵塞、膜污染等问题,膜法回收氮运行成本不菲,约为180±6.0元/kg N(以4.5元/t成本100%回收处理25 mg N/L废水[26]),约为工业合成氨成本的75倍,显然不适于工程应用。

虽然有研究指出,电渗析与离子交换结合所研发的电去离子法具有更高的浓缩效率,可连续运行,且装置膜面积减小,在一定程度可提高氨氮回收效率,但是,这并不能显著降低膜法的运行成本[27]。

4 生物合成—蛋白质

以上各类氮回收技术与工业合成氨相比,技术虽然可行,但经济性显然不佳,难以在工程上获得应用。对此,一些研究人员将污水氮回收视角转向生物合成方向,试图利用微生物(细菌、藻类)细胞合成可以分离、直接利用的蛋白质,以实现“低成本”氮回收。

根据微生物合成、分解代谢功能,以污水中氨氮作为氮源,最大限度合成细胞组成成分,如,多糖、脂类等,通过对合成细胞(如,活性污泥)解离获取胞外聚合物(EPS)或对细胞破壁等方式,分离糖类、脂质等物质,以定向回收蛋白质成分。理论上,这种思路技术上可行,但实际上从污水中回收仅占有机物总量30%左右的EPS,再从EPS中回收仅占30%左右的蛋白质,最后所回收的蛋白质总量不足有机物的10%,其中氮元素不足进水TN负荷的2%(按污水处理TN去除率60%,出水残留20%计,则细菌合成、分解20%)少的更是可怜,况且回收过程极其复杂,显然谈不上经济效益。

另一方面,各种藻类、甲烷氧化细菌、氢氧化细菌等均是较好的单细胞蛋白制造者[28],但该技术实际应用较少,主要是微生物培养和富集对环境要求较为苛刻,且单细胞蛋白提取和分离更加复杂,势必导致氮元素回收成本增高,以目前技术来看这种技术工程应用的前景黯淡。图5 显示了利用氮素生产生物蛋白的“精炼厂”技术路线[28]。简单成本分析显示,回收富含蛋白质的微生物质成本约为60元/kg N(富含蛋白质微生物质最终生产成本为7.2元/kg生物质计,其中蛋白质含量为75%,蛋白质中氮素含量以16%计),其产品品位高,市场价格约为96.5元/kg N,技术可产生36.5元/kg N的直接经济效益。但是,若以这种回收的蛋白质作为食品添加剂,与品质相当且较为普遍的黄豆蛋白价值(85.3元/kg N,蛋白质含量以40%计,大豆粉生产成本约56.5元/kg N,市场价格141.8元/kg N)相比,经济效益优势并不明显[29],且若从污水中提取合成的蛋白质不适作为人类食品添加剂,只能用作动物饲料。

5 结语

资源/能源回收乃当今污水处理技术发展的方向,但对污水全元素回收似乎又有过之而不及。对污水氮回收技术总结与经济分析显示,以回收为目的而去除污水中的氮似乎在经济上不划算,不如通过传统硝化/反硝化、甚至是现代厌氧氨氧化(ANAMMOX)技术将污水中的氮转变为氮气(N2)而回归大气,再以工业合成氨(NH3)方式去制取氮肥,毕竟大气中的主要成分是N2(78%),且存在无消耗殆尽之虞的氮再生循环。

其实,对污水氮回收的最直接方式是我们渐行渐远的粪尿返田/污水农灌!然而,这种原生态文明习惯不仅正在被农民逐渐撇弃,而且也不被政府部门和工程技术人员认可,代之以各种所谓的农村污水处理技术。其结果,将污水中的营养物去除殆尽后再去加大对氮肥、磷肥的生产与施用,加快磷资源的匮乏速度和对能量的消耗,实际上正在走一条并非可持持续的发展之路。

综上,对污水氮回收不仅要考虑经济因素,更要考虑生态因素。城市污水和工业废水难以也不可能直接农灌,但技术回收污水/废水中的氮并非上策。农村污水靠近土地,道理上可以用于农灌而直接回收其中的营养物。至于污水中的病原菌和重金属等问题其实本身就是一个伪命题(乡镇企业废水除外)。

暂无信息